Mașină de injectat plastic

Scurta descriere:

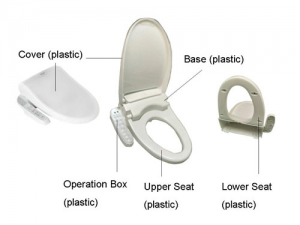

Mestech este echipat cu 30 plastic mașini de turnat prin injecțiede la 100 tone la 1500 tone și 10 tehnicieni cu experiență în operațiuni. Putem furniza produse de turnare prin injecție de diferite dimensiuni pentru clienții noștri

Mașina de injectat plastic este, de asemenea, numită mașină de turnare prin injecție sau mașină de injecție. Este principalul echipament de turnare care transformă plasticul termoplastic sau termorezistent în produse din plastic de diferite forme prin utilizarea matrițelor de turnare din plastic. Funcțiile mașinii de turnare prin injecție a plasticului este de a încălzi materialele plastice, de a aplica presiune ridicată asupra materialelor plastice topite și de a le face să tragă și să umple cavitatea matriței.

I-Clasificarea mașinii de turnat prin injecție de plastic Mașina de turnat prin injecție din plastic are capacitatea de a modela produse din plastic cu aspect complicat, dimensiuni precise sau textură densă cu inserții metalice la un moment dat. Este utilizat pe scară largă în apărarea națională, electromecanică, auto, transport, materiale de construcții, ambalaje, agricultură, cultură, educație, sănătate și viața de zi cu zi a oamenilor. Odată cu dezvoltarea rapidă a industriei materialelor plastice și structura complexă și funcțiile produselor de turnare, au fost dezvoltate în mod corespunzător diferite tipuri și specificații ale mașinilor de turnare prin injecție. Conform preciziei produselor produse, mașinile de injecție pot fi împărțite în mașini de turnare prin injecție obișnuite și de precizie. Potrivit sistemului de putere și control, mașina de injecție poate fi împărțită în mașini de turnare prin injecție hidraulice și toate electrice. În conformitate cu forma structurală a mașinii de turnare prin injecție, există trei tipuri: verticală și orizontală (inclusiv mașină de turnare prin injecție în două culori) și tip unghiular.

Introducerea caracteristicilor diferitelor mașini de turnare prin injecție

5. Dispozitivul general de blocare a mucegaiului este deschis în jur, ușor de configurat tot felul de dispozitive automate, potrivit pentru produse complexe și sofisticate de turnare automată.

6. dispozitivul de transport cu bandă este ușor de realizat instalarea intermediară prin matriță, astfel încât să faciliteze producția automată.

7. este ușor să asigurați coerența fluxului de rășină și distribuția temperaturii matriței în matriță.

8. Echipat cu masă rotativă, masă mobilă și masă înclinată, este ușor de realizat turnarea prin inserție și matrița combinată.

9. producție de probă pe loturi mici, structura matriței este simplă, cost redus și ușor de dezinstalat.

10. Mașină verticală din cauza centrului de greutate scăzut, rezistența seismică relativ orizontală este mai bună.

1. Mașină de turnare prin injecție orizontală

1. chiar dacă mainframe-ul este scăzut datorită fuselajului său scăzut, nu există nicio restricție de înălțime a plantei.

2. produsul poate cădea automat, fără utilizarea mâinii mecanice, se poate realiza și turnarea automată.

3. din cauza fuselajului scăzut, hrănire convenabilă, întreținere ușoară.

4. mucegaiul trebuie instalat cu macaraua.

5. aranjament paralel multiplu, produsul turnat este ușor de colectat și ambalat de pe banda transportoare.

2. Mașină de turnare prin injecție verticală

1. dispozitivul de injecție și dispozitivul de prindere se află pe aceeași linie centrală verticală, iar matrița este deschisă și închisă de-a lungul direcțiilor superioare și inferioare. Suprafața sa de pardoseală este doar aproximativ jumătate din mașina orizontală, deci conversia în zona de producție de aproximativ dublu față de producție.

2. ușor de realizat turnarea insertului. Deoarece suprafața matriței este în sus, inserțiile sunt ușor de localizat. Turnarea automată a inserției poate fi realizată cu ușurință prin adoptarea tipului de mașină cu șablonul inferior fixat și șablonul superior mobil și combinația dintre

transportorul cu bandă și manipulatorul.

3. Greutatea matriței este deschisă și închisă în sus și în jos prin sprijinul cofrajului orizontal. Fenomenul conform căruia cofrajele nu pot fi deschise și închise din cauza inversării înainte cauzate de gravitatea matriței asemănătoare mașinii orizontale nu va avea loc. Ajută la menținerea preciziei mașinilor și a matriței.

4. Prin intermediul unui simplu manipulator, fiecare cavitate din plastic poate fi îndepărtată, ceea ce este favorabil turnării de precizie.

3. Mașină de turnare prin injecție dublă

Poate o singură dată turnare prin injecție două culori ale mașinii de turnare prin injecție, poate îndeplini cerințele consumatorilor pentru aspect, utilizatorii pot folosi produsul mai confortabil.

4. Toate mașinile electrice de turnare prin injecție

Mașina de turnare prin injecție complet electrică nu numai că poate satisface nevoile aplicațiilor speciale, dar are și mai multe avantaje decât mașina obișnuită de turnare prin injecție.

Un alt avantaj al unei mașini de turnare prin injecție complet electrice este că reduce zgomotul, ceea ce nu numai că aduce beneficii lucrătorilor, ci și reduce investițiile în fabricile de producție insonorizate.

5. Mașină de turnare prin injecție cu unghi

Axa șurubului de injecție al mașinii de turnare prin injecție unghiulară este perpendiculară pe axa mobilă a șablonului mecanismului de prindere, iar avantajele și dezavantajele sale sunt între verticală și orizontală. Deoarece direcția de injecție și suprafața de despărțire a matriței sunt pe același plan, mașina de turnare prin injecție unghiulară este potrivită pentru matrițe cu geometrie asimetrică a porții laterale sau a produselor al căror centru de turnare nu permite urme de poartă.

6. Mașină de turnare a stațiilor multiple

Dispozitivul de injecție și dispozitivul de prindere au două sau mai multe poziții de lucru, iar dispozitivul de injecție și dispozitivul de prindere pot fi aranjate în diferite moduri.

În prezent, sunt utilizate pe scară largă trei tipuri de mașini de turnare prin injecție:

Mașina de turnare prin injecție orizontală este utilizată pe scară largă datorită spațiului redus, instalării convenabile și a gamei largi de aplicare. Mașinile de turnare cu injecție dublă sunt utilizate în principal pentru etanșarea și impermeabilizarea cerințelor produselor electronice, a sculelor electrice de tamponare a șocurilor și a produselor cu o varietate de culori și structură compactă. Mașina de turnare prin injecție complet electrică este utilizată la producerea de comenzi mari, piese mici și mijlocii de înaltă precizie.

II-Cum funcționează mașinile de turnat prin injecție de plastic?

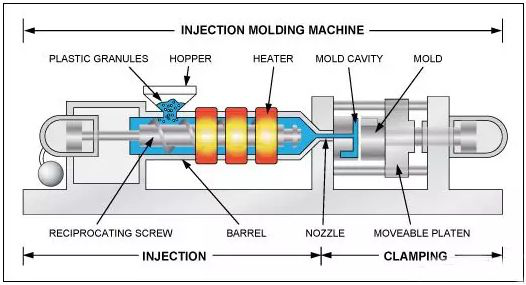

Principiul de funcționare al mașinii de turnat prin injecție este similar cu cel al seringii de injecție. Este un proces tehnologic de injectare a plasticului topit plastificat (adică debitul vâscos) în cavitatea închisă prin împingerea șurubului (sau pistonului) și obținerea produsului după întărire.

Turnarea prin injecție este un proces ciclic, fiecare ciclu include în principal:

Hrănire cantitativă - plastificare prin topire - injecție sub presiune - răcire - deschiderea și preluarea pieselor. Scoateți părțile din plastic și apoi închideți matrița pentru următorul ciclu.

Elementele de funcționare a mașinii de turnare prin injecție: articolele de funcționare a mașinii de turnare prin injecție includ funcționarea tastaturii de control, funcționarea sistemului de control electric și funcționarea sistemului hidraulic din trei aspecte. A fost efectuată selecția acțiunii procesului de injecție, acțiunea de alimentare, presiunea de injecție, viteza de injecție, tipul de ejecție, monitorizarea temperaturii fiecărei secțiuni a butoiului, presiunea de injecție și ajustarea contrapresiunii.

Procesul general de turnare a mașinii de turnat prin injecție cu șurub este: mai întâi, plasticul granular sau pulbere este adăugat în butoi, iar plasticul este topit prin rotația șurubului și încălzirea peretelui exterior al butoiului. Apoi, mașina face ca matrița și scaunul de injecție să meargă înainte, astfel încât duza să fie aproape de poarta matriței și apoi uleiul sub presiune este turnat în cilindrul de injecție pentru a face șurubul. Tija este împinsă înainte, astfel încât topitura să fie injectată în matrița închisă cu o temperatură scăzută la o presiune ridicată și o viteză mare. După o anumită perioadă de timp și de menținere a presiunii (cunoscută și sub denumirea de presiune de menținere) și răcire, topitura este solidificată și turnată, iar produsul poate fi scos (scopul menținerii presiunii este de a preveni refluxul topiturii în cavitate și să furnizeze materialul cavității. Și asigurați-vă că produsul are anumite densități și toleranțe dimensionale. Cerințele de bază ale turnării prin injecție sunt plasticizarea, injecția și turnarea. Plasticizarea este premisa pentru a atinge și asigura calitatea produselor de turnare și pentru a îndeplini cerințele de turnare, injecția trebuie să asigure o presiune și o viteză suficiente. În același timp, deoarece presiunea de injecție este foarte mare, corespunzând unei presiuni ridicate în cavitate (presiunea medie în cavitate este în general între 20 și 45 MPa), deci trebuie să existe o forță de prindere suficientă. Se poate observa că dispozitivul de injecție și dispozitivul de prindere sunt părțile cheie ale mașinii de turnare prin injecție.

Evaluarea produselor din plastic include în principal trei aspecte: primul este calitatea aspectului, inclusiv integritatea, culoarea, luciul etc; al doilea este precizia dintre dimensiune și poziția relativă; al treilea este proprietățile fizice, chimice și electrice corespunzătoare utilizării. Aceste cerințe de calitate sunt, de asemenea, diferite în funcție de diferitele ocazii ale produselor. Defectele produselor constau în principal în proiectarea, precizia și gradul de uzură al matriței. Dar, de fapt, tehnicienii din fabrica de prelucrare a materialelor plastice suferă adesea de situația dificilă a utilizării mijloacelor tehnologice pentru a remedia problemele cauzate de defectele de mucegai și au un efect redus.

Reglarea procesului este modalitatea necesară pentru a îmbunătăți calitatea și producția produselor. Deoarece ciclul de injecție în sine este foarte scurt,

dacă condițiile procesului nu sunt bine controlate, deșeurile vor curge continuu. Când reglați procesul, cel mai bine este să schimbați o singură condiție odată și să o respectați de mai multe ori. Dacă presiunea, temperatura și timpul sunt unificate și reglate, este ușor să provocați confuzie și neînțelegere. Există multe modalități și mijloace de a ajusta procesul. De exemplu, există mai mult de zece soluții posibile la problema injecției nesatisfăcătoare de produse. Numai alegând una sau două soluții principale pentru a rezolva esența problemei putem rezolva problema. În plus, ar trebui să fim atenți și la relația dialectică din soluție. De exemplu: produsul are o depresiune, uneori pentru a crește temperatura materialului, alteori pentru a reduce temperatura materialului; uneori pentru a crește cantitatea de material, alteori pentru a reduce cantitatea de material. Recunoașteți fezabilitatea rezolvării problemei cu măsuri inverse.

III-Principalii parametri tehnici ai mașinii de turnare prin injecție sunt

Forța de închidere, volumul maxim de injecție, grosimea maximă și minimă a matriței, cursa de schimbare a matriței, distanța dintre tijele de tragere, cursa de ejecție și presiunea de ejecție etc.

Cerințele tehnice pentru mașinile de turnare prin injecție adecvate pentru produsele de turnare pot fi selectate după cum urmează:

1 Forța de strângere: zona de proiecție a produsului înmulțită cu presiunea cavității matriței mai mică decât forța de strângere, P este egală sau egală cu presiunea cavității QF;

2 Volumul maxim de injecție: greutatea produsului <volumul maxim de injecție. Greutatea produsului = volumul maxim de injecție * 75 ~ 85%.

3 Grosimea matriței mașinii de turnare prin injecție: intervalul dintre valoarea maximă și minimă a mașinii de turnat prin injecție și cele două puncte. Masina de turnare prin injecție cu grosimea maximă a matriței este mai mică decât matrița cu grosimea maximă a matriței. Grosimea minimă este egală cu grosimea minimă a matriței mașinii de turnat prin injecție.

4 Cursa de matriță: distanța de deschidere a matriței = grosimea matriței + înălțimea produsului + distanța de ejectare + spațiul produsului. Adică distanța mucegai-mucegai.

5 Distanța dintre tije: adică instalarea poziției matriței; lungimea matriței * lățimea este mai mică decât distanța tijei de tragere.

6 Cursa și presiunea de ejectare: distanța și presiunea de ejectare a produsului <cursa de ejectare și presiunea mașinii de turnare prin injecție.

Sistemul și compoziția mașinii de injectat

Mașina de turnare prin injecție constă de obicei din sistem de injecție, sistem de închidere a matriței, sistem hidraulic de transmisie, sistem de control electric, sistem de lubrifiere, sistem de încălzire și răcire, sistem de monitorizare a siguranței și așa mai departe.

Sistem de injectare

Funcția sistemului de injecție: Sistemul de injecție este una dintre cele mai importante părți ale mașinii de turnare prin injecție, în general, există trei forme principale de piston, șurub, șurub pre-plastic piston injecție. Cel mai utilizat tip este șurubul. Funcția sa este de a injecta plastic topit în cavitatea matriței prin șurub sub o anumită presiune și viteză după plastifierea unei anumite cantități de materiale plastice într-un timp specificat într-un ciclu al mașinii de injecție. După injectare, topitura injectată în cavitatea matriței este menținută în formă.

Sistemul de injecție constă dintr-un dispozitiv de plastifiere și un dispozitiv de transfer de energie.

Dispozitivul de plastifiere al mașinii de turnare prin injecție cu șurub este compus în principal din dispozitiv de alimentare, butoi, șurub, component de trecere a adezivului și duză. Dispozitivul de transmisie a puterii include un cilindru de injecție, un cilindru în mișcare al scaunului de injecție și un dispozitiv de antrenare cu șurub (a

Sistem de prindere a matriței

Funcția sistemului de prindere: funcția sistemului de prindere este de a asigura închiderea matriței, deschiderea și scoaterea produselor. În același timp, după închiderea matriței, se furnizează suficientă forță de strângere pentru a rezista presiunii cavității matriței cauzată de intrarea plasticului topit în cavitatea matriței, iar cusătura matriței este prevenită, rezultând starea proastă a produselor.

Compoziția sistemului de prindere: sistemul de prindere este compus în principal din dispozitiv de prindere, mecanism de suspendare, mecanism de reglare, mecanism de evacuare, șablon fix față și spate, șablon mobil, cilindru de prindere și mecanism de protecție de siguranță.

Sistem hidraulic

Funcția sistemului de transmisie hidraulică este de a furniza putere mașinii de turnat prin injecție în funcție de diferitele acțiuni solicitate de proces și de a îndeplini cerințele de presiune, viteză și temperatură cerute de diferitele părți ale mașinii de turnat prin injecție. Este compus în principal din diferite componente hidraulice și componente auxiliare hidraulice, în care pompa de ulei și motorul sunt sursa de energie a mașinii de turnare prin injecție. Diferite supape controlează presiunea uleiului și debitul, astfel încât să îndeplinească cerințele procesului de turnare prin injecție.

Sistem de control electric

Coordonarea rezonabilă între sistemul de control electric și sistemul hidraulic poate realiza cerințele procesului (presiune, temperatură, viteză, timp) și diferite acțiuni de program ale mașinii de injecție. Este compus în principal din aparate electrice, componente electronice, instrumente (a se vedea dreapta jos), încălzitoare, senzori și așa mai departe. În general, există patru moduri de control, manual, semi-automat, automat și ajustat.

Sistem de încălzire / răcire

Sistemul de încălzire este utilizat pentru a încălzi butoiul și duza de injecție. Butoiul mașinii de turnat prin injecție folosește, în general, bobina electrică de încălzire ca dispozitiv de încălzire, care este instalat în afara butoiului și este împărțit cu un termocuplu. Căldură de alimentare cu căldură pentru plasticizarea materialului prin conducta de căldură a pereților tubului; sistemul de răcire este utilizat în principal pentru răcirea temperaturii uleiului, temperatura uleiului prea ridicată va cauza o varietate de defecte, astfel încât temperatura uleiului trebuie controlată. Celălalt loc care trebuie răcit este în apropierea orificiului de descărcare al conductei de alimentare pentru a preveni topirea materiei prime la orificiul de descărcare, rezultând că materia primă nu poate fi alimentată corespunzător.

Sistem de lubrifiere

Sistemul de lubrifiere este un circuit care asigură condiția de lubrifiere a părților mobile relative ale mașinii de turnat prin injecție, cum ar fi șablonul mobil, dispozitivul de reglare, balama bielei și masa de tragere, pentru a reduce consumul de energie și a îmbunătăți durata de viață a pieselor. Ungerea poate fi fie lubrifiere manuală în mod regulat, fie lubrifiere electrică automată.

Sistem de monitorizare a siguranței

Dispozitivul de siguranță al mașinii de turnare prin injecție este utilizat în principal pentru a proteja persoanele și dispozitivele de siguranță ale mașinii. În principal, prin ușa de siguranță, deflectorul de siguranță, supapa hidraulică, întrerupătorul de limită, componentele de detectare fotoelectrică și alte componente, pentru a obține o protecție electrică - mecanică - hidraulică.

Sistemul de monitorizare monitorizează în principal temperatura uleiului, temperatura materialului, supraîncărcarea sistemului, defectarea procesului și a echipamentului mașinii de turnare prin injecție și indică sau alarmează situația anormală.

Mestech echipează 30 de seturi de turnare prin injecție care acoperă 100 tone până la 1500 tone, putem produce produse din plastic de la 0,50 grame la 5 kg de piese din plastic de diferite dimensiuni. Dacă aveți produse din plastic care necesită turnare prin injecție, vă rugăm să ne contactați