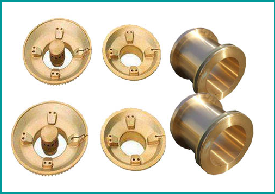

Piese prelucrate

Scurta descriere:

Piese prelucrateconstituie componentele de bază ale diferitelor dispozitive și echipamente mecanice. Echipamentele și procesele utilizate de acesta integrează cel mai înalt nivel de proiectare actuală a mașinilor, materiale, topire, mașini, electronică, control industrial și alte domenii.

Odată cu dezvoltarea tehnologiei, piesele de precizie și prelucrarea joacă un rol din ce în ce mai important în fabricarea industrială modernă. MESTECH oferă clienților o prelucrare precisă a pieselor metalice și nemetalice de ani de zile.

Care este rolul pieselor metalice de precizie în industria modernă?

Mașina-unealtă este „Mașină industrială mamă” . Aproape toată fabricația de echipamente mecanice este inseparabilă de prelucrarea mecanică. Odată cu îmbunătățirea continuă a tehnologiei și echipamentelor, există o cerere uriașă de piese de precizie, cum ar fi aviația, aerospațiul, automobile, medicale, inteligența artificială și fabricarea cipurilor, toate acestea fiind inseparabile de suportul pieselor de precizie. Cum se realizează o producție de înaltă eficiență și costuri reduse a pieselor de precizie este o chestiune a industriei de fabricație a mașinilor.

Baza de otel

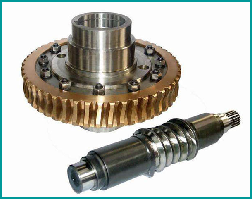

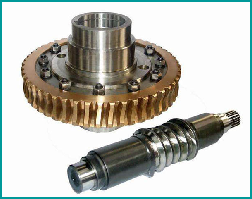

Unelte melcate

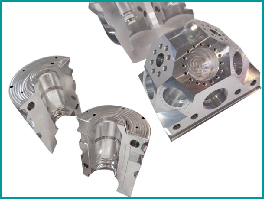

Piese de înaltă precizie

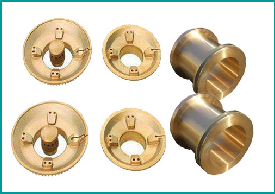

Piese din alamă

Câte tipuri de proces de prelucrare cunoașteți?

Prelucrarea de precizie este un proces de modificare a dimensiunii sau performanței unei piese de prelucrat prin intermediul unei mașini de prelucrare. În funcție de starea de temperatură a piesei prelucrate, aceasta poate fi împărțită în procesare la rece, procesare la cald și prelucrare specială. În general, este procesat la temperatura camerei și nu provoacă modificări chimice sau fizice ale piesei de prelucrat. Se numește prelucrare la rece. În general, prelucrarea la temperatura normală sau sub aceasta va provoca modificări chimice sau fizice ale piesei de prelucrat, care se numește prelucrare termică. Prelucrarea la rece poate fi împărțită în tăiere și prelucrare sub presiune în funcție de diferența metodelor de prelucrare. Tratamentul termic, forjarea, turnarea și sudarea sunt frecvente în lucrările la cald. Tăierea de precizie este adesea veriga finală de procesare pentru a asigura acuratețea pieselor și este, de asemenea, veriga cu cea mai mare sarcină de lucru, implicând mai mult de 60% din prelucrarea pieselor mecanice.

Ce este tăierea mecanică de precizie?

Tăierea mecanică este principala modalitate de prelucrare mecanică, referindu-se la procesul de îndepărtare a materialelor prin prelucrare precisă.

Tăierea mecanică de precizie este un fel de mașină de procesat cu precizie ridicată. Există două modalități principale de a realiza prelucrarea cu precizie a pieselor:

(1) Unul este să utilizați mașini-unelte de înaltă precizie pentru a prelucra piese de înaltă precizie, cum ar fi mașina de alezat cu coordonate, polizor de filet, polizor de vierme, polizor de angrenaje, polizor optic, polizor extern de înaltă precizie, polizor de plită de înaltă precizie, înalt - strung cu filet de precizie etc. Aceste mașini-unelte sunt mașini-unelte speciale de înaltă precizie, utilizate special pentru prelucrarea unui anumit tip de piese, cum ar fi angrenaje, turbine, șuruburi, unelte de tăiere, arbore de transmisie de înaltă precizie și cutie de motor, etc. Aceste mașini-unelte sunt extrem de eficiente și precise pentru prelucrarea scopurilor speciale.

(2) Al doilea este utilizarea tehnologiei de compensare a erorilor pentru a îmbunătăți precizia de prelucrare a pieselor. Principalele mașini-unelte de control exponențial sunt mașina de frezat CNC, strungul CNC, râșnița CNC, alezarea și frezarea CNC și centrul de prelucrare compus.

Mașinile-unelte CNC sunt, în general, mașini-unelte de uz general, datorită utilizării tehnologiei de programare a computerului, pot fi pre-programate pe procesarea și depanarea simulării computerului, au o bună compatibilitate și adaptabilitate, potrivite pentru formă complexă, varietate de prelucrare a pieselor. Mașinile-unelte CNC sunt scumpe, dar pot realiza automatizarea procesării și au o precizie bună a procesării repetitive și o eficiență de producție.

Cum se alege echipamentul de procesare adecvat?

Odată cu dezvoltarea tehnologiei de control al computerului, tot mai multe mașini-unelte sunt integrate cu sistemul CNC, pentru a realiza automatizarea procesării, pentru a evita erorile de operare manuală și pentru a îmbunătăți precizia și stabilitatea procesării. Prin urmare, mașinile-unelte CNC sunt utilizate pe scară largă în domeniul fabricării pieselor de precizie.

(1) Precizia de prelucrare CNC a arborelui metalic fin este ridicată, cu o calitate de procesare stabilă;

(2) Poate efectua legături multi-coordonate și poate procesa părți cu forme dezordonate.

(3) Când piesele CNC ale hardware-ului fin sunt schimbate, numai programul NC trebuie modificat pentru a economisi timpul de pregătire a producției.

(4) Mașina-unealtă în sine are precizie și rigiditate ridicată și poate alege cantitatea de procesare avantajoasă, iar rata de ieșire este mare (în general de 3 până la 5 ori mai mare decât cea a mașinii-unelte generale).

(5) Mașinile-unelte sunt extrem de automatizate și pot reduce intensitatea forței de muncă.

Prelucrarea fină CNC folosind unelte de tăiere scurte este principala caracteristică a pieselor hardware fine. Frezele scurte pot reduce în mod semnificativ abaterea sculei și apoi pot obține o calitate excelentă a suprafeței, pot evita prelucrările, pot reduce utilizarea tijelor de sudură și pot scurta timpul de prelucrare EDM. Când se ia în considerare prelucrarea cu cinci axe, este necesar să se ia în considerare principiul utilizării matriței de prelucrare pe cinci axe: pentru a finaliza întreaga prelucrare a piesei cu cel mai scurt material de tăiere pe cât posibil, dar și pentru a reduce timpul de programare, prindere și prelucrare pentru a obține o calitate a suprafeței mai perfectă.

Cum se face o tehnologie de procesare rezonabilă?

(1) Etapa de procesare brută. Pentru a tăia cea mai mare parte a alocației de procesare a fiecărei suprafețe de procesare și pentru a produce un punct de referință precis, cel mai important aspect este îmbunătățirea productivității cât mai mult posibil.

(2) Etapa de semi-finisare. Îndepărtați eventualele neajunsuri după prelucrarea brută, pregătiți-vă pentru finisarea aspectului, solicitați atingerea preciziei de prelucrare cerute, asigurați alocația corespunzătoare de finisare și terminați împreună prelucrarea suprafeței secundare.

(3) Etapa de finalizare. În această etapă, se selectează viteza mare de tăiere, alimentarea mică și adâncimea de tăiere pentru a elimina limita de finisare lăsată de procesul anterior, astfel încât aspectul pieselor să îndeplinească cerințele tehnice ale desenelor.

(4) Etapa de prelucrare ultrafină. Este utilizat în principal pentru a reduce valoarea rugozității suprafeței sau pentru a întări aspectul de prelucrare. Este utilizat în principal pentru prelucrarea suprafeței cu cerințe ridicate de rugozitate a suprafeței (ra <0,32 um).

(5) Etapa de prelucrare ultra-fină. Precizia de prelucrare este de 0,1-0,01 microni și valoarea rugozității suprafeței RA este mai mică de 0,001 microni. Principalele metode de prelucrare sunt: tăierea fină, măcinarea oglinzilor, măcinarea fină și lustruirea.

Cum se alege materialul potrivit pentru piesa de prelucrat?

Prelucrarea de precizie, nu toate materiile prime pot dori să efectueze prelucrarea de precizie, unele materii prime sunt prea dure, depășind duritatea pieselor mașinii de prelucrare, pot prăbuși piesele mașinii, astfel încât aceste materii prime nu sunt potrivite pentru prelucrarea mecanică de precizie, cu excepția cazului în care este realizat din materii prime unice sau tăiere cu laser.

Materiile prime pentru prelucrarea de precizie pot fi împărțite în două categorii, materii prime metalice și materii prime nemetalice.

În ceea ce privește materiile prime metalice, duritatea oțelului de rugină este mai mare, urmată de fontă, urmată de cupru și aluminiu mai moale.

Prelucrarea ceramicii și a materialelor plastice aparține prelucrării materiilor prime nemetalice.

1. În primul rând, piesele trebuie să aibă un anumit grad de duritate. Pentru unele aplicații, cu cât duritatea materialului gol este mai mare, cu atât este mai bună. Este limitat doar la cerințele de duritate ale pieselor prelucrate. Materialele prelucrate nu pot fi prea dure. Dacă sunt mai dure decât piesele prelucrate, nu pot fi prelucrate.

2. În al doilea rând, materialul este moderat ca duritate și catifelare. Cel puțin un nivel de duritate este mai mic decât cel al pieselor mașinii. În același timp, depinde de funcția dispozitivelor procesate și de selectarea corectă a materialelor pentru piesele mașinii.

Pe scurt, există încă unele cerințe pentru calitatea materialelor în prelucrarea de precizie, nu toate materialele sunt potrivite pentru prelucrare, cum ar fi materiile prime moi sau dure, prima nu este necesară pentru prelucrare, iar cea din urmă nu poate prelucra.

Mestech oferă clienților fabricarea și prelucrarea pieselor metalice de precizie. Dacă aveți nevoie de mai multe informații, vă rugăm să ne contactați.